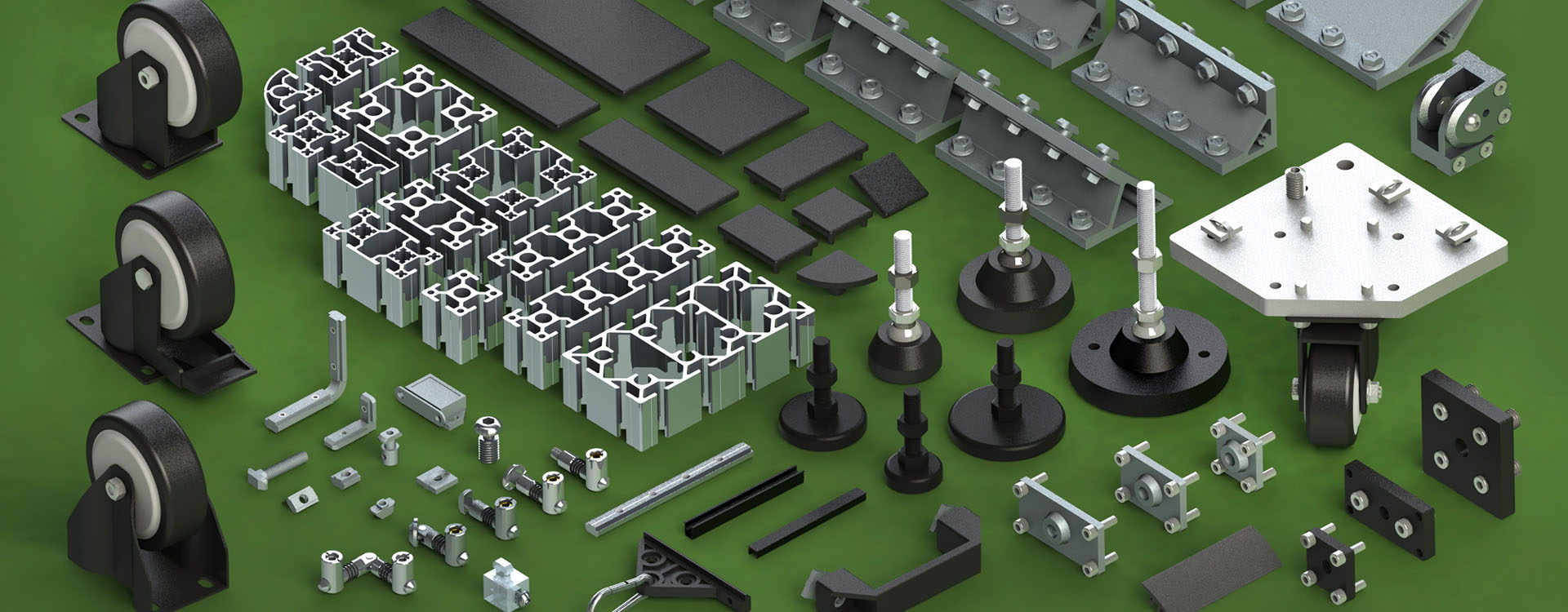

工业铝型材组织缺陷产生原因及消除方法

1.过烧

工业铝型材发生严重过烧时表面颜色发暗或发黑,或在表面出现气泡、细小的球状析出物(小泡)或裂纹等。在金相显微组织中出现晶界粗化,晶粒交界处有三角形复溶区,晶粒内部产生复溶球,表现在力学性能方面为强度和伸长率下降。

A产生原因

产生过烧的主要原因是加热温度太高,超出了热处理工艺允许的加热温度范围。或者加热不均匀,炉子温差太大,仪表失灵等,使工业铝型材局部地方达到低熔点共晶体的熔化温度,产生局部过烧。

B防止方法

过烧主要采用鑫相显微检查方法来确定。用力学性能变化检查方法不准确,因为对于较轻微的过烧,力学性能的变化不大,有时甚至还会略有提高,但对耐腐蚀有严重影响。工业铝型材过烧绝对是废品。严格控制加热温度是防止过烧的热处理制度保证,加强设备维护,确保加热炉的温度不超过±5℃,是防止过烧的设备保证。

2.粗晶环

A产生原因

工业铝型材固溶热处理后,经低倍检查,发现断面上晶粒大小不一,截面周边晶粒特别粗大,形成环状或月牙状组织,称粗晶环,它使工业铝型材的力学性能降低。粗晶环的形成机理及影响因素较为复杂,尚未形成统一看法。其原因可能是挤压变形不均匀,外层金属受到模子壁摩擦,物理变形程度大,而尾端残料中污物也逐渐进入外层,热处理工业铝型材表面层比内层受热温度高,保温时间长,加之混入的夹杂质点产生晶核,容易长大,使外层金属晶粒显著变粗大。

B防止方法

(1)采用反向挤压法,使金属变形均匀,不易形成粗晶环。

(2)工业铝型材中添加少量的锰、钛、铁、可以减少或消除粗晶环。

(3)根据具体情况,铸锭不进行均匀化退火。

(4)采用高温挤压,使工业铝型材处于单相区内,可以减少粗晶环深度。

(5)适当增大挤压残料,避免残料中非金属夹杂物流入工业铝型材尾端。

(6)保持挤压筒内壁光洁,形成完整的铝套,减少挤压时的摩擦力。

(7)避免淬火温度过高,合理制定热处理工艺制度。

(8)采用多孔模挤压。

上一条: 工业铝型材表面光亮酸蚀前处理技术

下一条: 工业铝型材挤压金属流动特征及影响