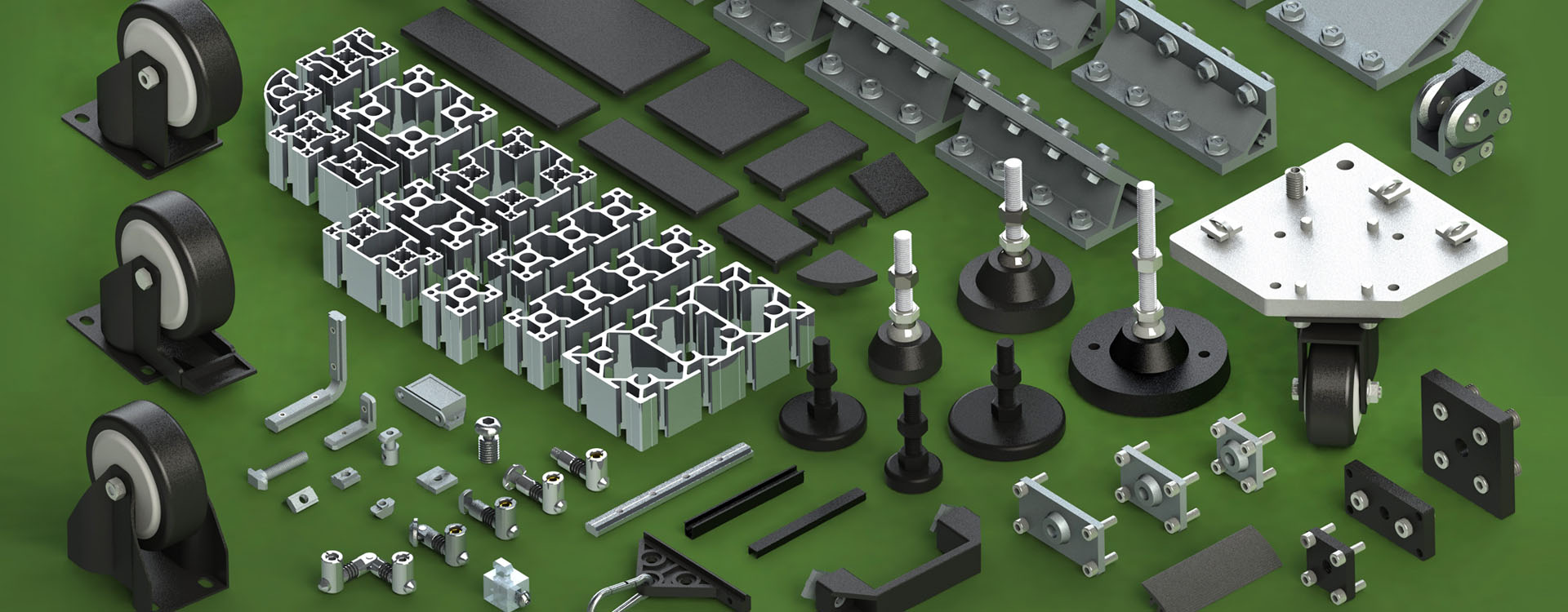

工业铝型材挤压裂纹产生的原因及消除方法

工业铝型材挤压时,常在铝型材棱角或厚度差较大的台阶附近产生间断性裂口,严重的呈锯齿状开裂或撕裂,并深入金属内部,严重破坏金属连续性;一般硬铝合金较容易出现。

裂纹的产生与工业铝型材在挤压过程中的受力与流动情况有关,以表面周期性裂纹为例,模具形状的约束和接触摩擦的作用使坯料表面的流动受到阻碍,工业铝型材中心部位的流速大于外层金属流速,从而使外层金属受到了附加拉应力作用,中心受到了附加压应力作用,附加应力的产生改变了变形区内的基本应力状态,使表面层轴向工作应力有可能成为拉应力,当这种拉应力达到金属的实际断裂强度极限是,在表面就会出现向内扩展的裂纹,其形状与金属通过变形区域的速度有关。裂纹的产生使局部附加拉应力降低,当裂纹扩展到一定位置时,裂纹尖端处的工作应力降低到断裂强度极限以下,第一个裂纹不再向内部扩展,随着金属变形不断进行,工业铝型材又会由于附加拉应力的增大,其表面层工作应力超过金属的断裂强度极限,从而出现第二个裂纹,如此循环往复,在工业铝型材表面就会形成周期性裂纹。

由于越接近模具出口处内、外层金属的流速差越大,附加拉应力也越大,因此表面周期性裂纹通常在模具出口处形成,硬铝合金在生产中最易出现表面周期性裂纹。

与表面周期性裂纹的形成原因相反,中心周期性裂纹的产生是由于挤压时中心流动慢,表层流动快,而在中心形成了附加拉应力。当附加拉应力使中心工作应力称为拉应力且达到了金属的实际断裂强度时,便形成了裂纹,实际生产时,由于加热不透形成内生外熟,或因挤压比太小,变形不深入,都可能使金属的中心流速小于表面流速而产生中心周期裂纹。一般铸锭加热温度太高,在热脆温度范围内,塑性明显下降,断裂强度降低或挤压速度太快,内、外层流速差增大,都易产生裂纹。有的在挤压后期速度失控,突然加快,使工业铝型材尾端产生裂纹。另外由于铝型材铸锭杂质含量超标,热塑性下降,即使正常的挤压速度也会产生开裂现象。

工业铝型材挤压裂纹消除方法:

(1)确保工业铝型材原材料合金成分复合规定要求,提高铸锭品质,尽可能减少铸锭中会引起塑性下降的杂质含量,在高镁合金中尽量减少钠含量。

(2)严格执行各项加热和挤压规范,根据工业铝型材的含金和特点,合理的控制挤压温度和速度。

(3)改进模具设计,适当增大模具定径带长度和断面棱角部分适当增加圆角半径,特别是模桥、焊合室和棱角半径等处的设计要合理。

(4)提高铸锭的均匀化效果,改善铝合金的塑性和均匀性。

(5)在条件允许时采用润滑挤压、锥模挤压或反挤压等方法来减少不均匀变形。

(6)经常巡回检测仪表和设备,以保证正常运行。

上一条: 如何避免工业铝型材产品划伤、划痕

下一条: 工业铝型材时效工艺变化过程