铝型材挤压模具设计时应遵循哪些原则

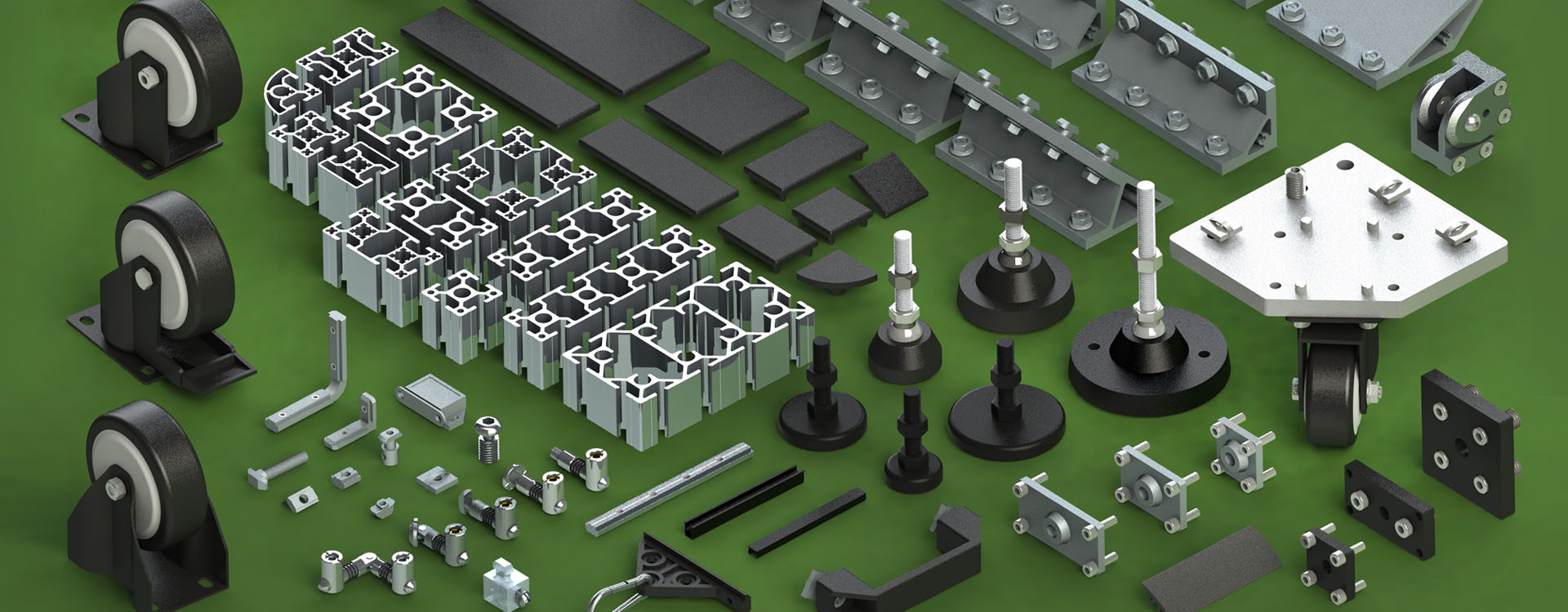

随着社会工业化进程的推进,铝型材产品的应用日益广泛,挤压模具的类型也是多种多样,在设计模具产品时要从诸多方面来考虑,如挤压模具的材料、挤压机的吨位大小、型材尺寸、挤压方式与挤压速度等等,从多个角度来综合设计,可保证铝型材产品的质量与挤压机的使用寿命。

一、材料的选择

铝型材挤压模具通常采用热作模具钢,以美国产的H13合金模具钢为主要代表钢型,在模具生产中应用广泛,它的淬火硬度达到55HRC,淬透性和抗热裂能力很强,韧性也高,综合力学能力超强,各元素的含量应按照GB/T1299-2000的执行标准,最能体现其硬度的是碳的含量,碳含量不能一味地增高,要通过适当的热处理工艺,在淬火后还要经过多次回火,在提高硬度的同时使模具的韧性保持在最佳范围之内。

除了一般采用H13模具钢材料,也有些采用的是钨钢材料,钨钢的硬度可达89-95HRC,耐磨性与韧性都很好,特别是耐高温性能,它的切削速度甚至是碳素钢的数百倍,不过脆性较高。

二、模具的结构尺寸

铝型材挤压模具由工作带、空刀、模芯、焊合室等部分组成,模具的结构尺寸主要指工作带尺寸、空刀的尺寸和模孔尺寸。

①工作带尺寸:工作带又称为定径带,它是与型材垂直的工作端面,用来稳定型材的形状尺寸的区段,工作带的长度是模具模孔设计中最重要的参数,它的长短尺寸直接影响铝型材的精度与质量,太长或太短都不可取,工作带的尺寸设计可参照以下公式:

L=t·K₁·K₂

其中,L表示工作带长度(mm);

t表示型材壁厚名义尺寸(mm);

K₁表示模子材质强度系数(≈1.5-2.0)

K₂表示模孔位置流速差之比

②空刀尺寸:工作带的出口端由模孔空刀来支撑,空刀的尺寸也会影响模具的结构尺寸,在铝型材挤压模具设计时,可参照以下标准:当铝型材壁厚超过2mm时,可采用直空刀结构,这种结构的空刀比较便于加工;当铝型材壁厚低于2mm时,可采用斜空刀,这种空刀可在悬臂支撑处加工。

③模孔尺寸:模孔是铝型材成型的主要通道,铝合金经过模孔,形成各种形状与尺寸的型材,模孔尺寸会直接影响铝型材的形状尺寸与外观质量。对于断面形状比较复杂的型材,其壁厚差相差较大,对壁薄的型材在边缘或凹角部分的模孔要加大设计尺寸,对于宽厚比较大的宽扁型薄壁型材,可按一般尺寸设计,还要考虑挤压速度与弹性变形等方面的因素对模孔尺寸的影响。

三、挤压机吨位大小

选择合适的挤压机的吨位大小,要根据挤压系数来决定,挤压系数是指镦粗后金属的截面积与产生塑性变形后型材的总截面之比,它是衡量铝合金变形量大小的参数,也称挤压比,其数学表达方式为:

λ =Fm/Fk

其中,λ表示挤压系数;

Fm表示金属变形前的横截面积;

Fk表示型材的总面积。

需要注意的是,对于多孔模的总面积,要用模孔数乘以单件型材的截面积。挤压比不可过高或过低,过高会使铝型材出现表面粗糙,过低会降低铝型材的机械性能,空心铝型材与空心铝型材的挤压比是有区别的, 实心铝型材为30,空心铝型材为45。

四、挤压工艺

在铝型材挤压模具设计时,挤压工艺是必须要考虑的因素,挤压工艺包括挤压速度、挤压强度等工艺。

①挤压速度是指挤压轴在挤压过程中的前进速度,它也表示铝型材的流出速度,挤压速度等于型材的流出速度除以挤压系数。由于铝锭的合金成分与加热温度不均匀,导致型材的流出速度不一致,所以挤压速度只能取平均值。

②挤压强度

五、挤压方式 正向挤压向向挤压热挤压冷挤压

上一条: 工业铝型材挤压模具的使用寿命及影响

下一条: 铝型材端面设计的注意事项

客服01

客服01

热线电话

热线电话