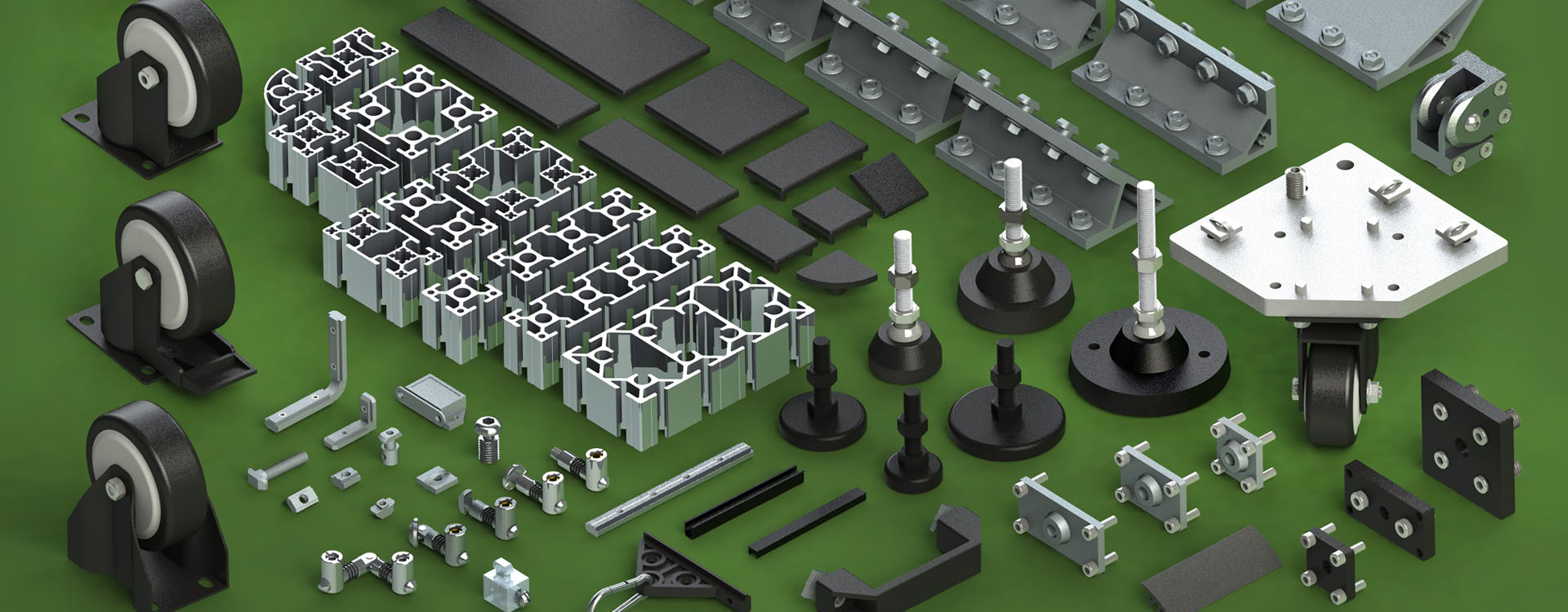

铝型材阳极氧化常见问题分析

阳极氧化是铝型材生产工艺中必不可少的一道工序,它是将铝型材置于适当的电解质溶液中,以铝制品作阳极进行电解,使型材表面生成一层10μm以上的氧化膜,让生产出来的铝型材产品具有强烈的抗腐蚀性能和耐磨性,以增加产品的使用寿命。

不过在阳极氧化的过程中会出现一些常见的问题,归纳起来主要有:

颜色不均

在铝型材阳极氧化时要先进行表面预处理工序,就是用水洗的方法去除表面的灰尘和油渍;或者用机械手段获得镜面或无光的表面。如果表面预处理不彻底,就会使基体表面原有的氧化膜无法去除干净,很难生成人工氧化膜层,也就无法获得均匀的颜色。

黑斑、条纹或孔穴

有些铝型材产品经阳极氧化后,表面会出现黑斑、条纹或孔穴的现象,有的甚至没有氧化膜,造成这些现象有如下原因:

①铝型材的合金成分有关:铝镁合金或纯铝容易生成质量较好的氧化膜,铝硅合金或铝铜合金,氧化膜生成的难度要略大些,且生成的氧化膜颜色发黑发暗,影响美观。

②组织及相的均匀性有关:如果表面产生的金属相不均匀或组织不均匀,会导致产生的氧化膜不均匀,若铝合金中硅含量不均会造成局部不氧化的现象,甚至出现孔隙。

③电解液中金属离子有关:若电解液中铁铜等杂质离子的含量过高,会出现黑斑现象。

④电解液中的悬浮杂质有关:若电解液中灰尘、杂物悬浮过多,会造成氧化膜出现条纹,降低铝型材的抗腐蚀能力,影响使用效果。

疏松粉化易脱落

由于阳极气氧化膜的电阻比较大,在阳极氧化的过程中会产生大量的热量,槽内的电压越高产生的热量就越大,必须采用搅拌或冷却装置使电解液的温度保持在13-26℃,如果超过30℃,氧化膜就会出现疏松粉化易脱落的现象,甚至出现烧焦的现象,严重影响氧化膜的质量,特别是在夏天气温较高的时候要注意,超过2槽后就要采取措施了,否则生产出来的铝型材就起不到防腐蚀的功能。

无氧化膜或不完整

由于铝氧化膜是绝缘的,为了保证它的导电性,就要用铜或铜合金的导电棒,将铝型材挂在夹具上,控制好夹具与型材之间的接触面积,接触面积过大,夹具与型材之间的接触印痕就较大,容易造成残留氧化膜积余形成不均的氧化膜;接触面积过小,电流的密度增大,易烧伤氧夹具和氧化膜,形成质地不好的氧化膜,影响铝型材阳极氧化的效果。

下一条: 关于铝型材碱浸蚀后的除灰处理工艺